■タイヤまわりから得られる情報でクルマの安全性がなどを各段にアップ

クルマはセンサーのかたまりです。たとえばオートエアコンは室温センサーや日射センサーなどでコントロールされていますし、エンジンの電動ファンは水温センサーなどによってオン/オフや回転数などが制御されます。

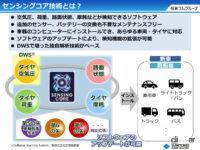

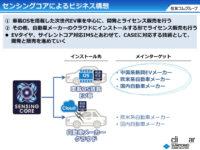

住友ゴム工業は、タイヤ開発をしていくなかで得られたセンシング技術を用いて、タイヤまわりの状態を監視し、ドライバーや車両管理者に提供することを目的とした「センシングコア技術の将来構想」を発表。

日本自動車研究所・城里テストセンターのテストコースにて、搭載された実車やシステムなどを報道陣に公開しました。

●すでに実用化されている空気圧の管理システム

住友ゴム工業ではすでに、タイヤの空気圧を管理するTPMS(Tire Pressure Monitoring System)を使ったタイヤ空気圧の管理システムの提供を始めています。

TPMSは各タイヤに個別IDを持ったTPMSセンサー(エアバルブとトレードインとなります)を取り付けて、空気圧を監視するシステムです。今でも車内で空気圧がわかるものがありますが、基本はあれと同じだと考えていいでしょう。

システムとしての運用は、事業所などで整備担当者や運行管理者がまとめて行えるところに着目しています。

一般的にタイヤの空気圧を計るためには、エアバルブのキャップを外して、エアゲージを差し込んで…という作業になります。が、この作業を行うために作業員が腰をかがめて、という行為が必要です。

実際にデモンストレーションで行ったときには、エアゲージによる計測では約2分程度の時間がかかりました。

しかし、TPMSが装着されていればセンサーをタイヤに近づけるだけで簡単にデータ計測が可能なので、その時間は半分程度まで短縮できます。

さらに、デジタルデータとして取り込まれるので、データを記録する必要もパソコンに手入力する必要もなく、この時間や手間までを含めると、膨大な時間短縮が行えます。

また、さらに進んだ形として1輪1輪、1台1台を作業員がチェックするのではなく、決められた場所を通過することで自動的に装着車輪すべての空気圧を計測するシステムも開発。センサーを設置した場所をクルマが通過する際にすべての車輪の空気圧を計測し、そのままクラウドにアップされるので、もはやセンサーをかざす必要さえなく、複数台の空気圧管理が可能になるというわけです。

タクシーやトラックなど多くの台数の車両を管理しなくてはならない事業所では簡単に多数の管理ができる、人件費を抑えることと同時に、計測ミスなどのヒューマンエラーを減らすこともできます。

●未来に向けて進められるTPMSレスのタイヤ管理システムがセンシングコア

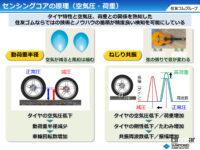

TPMSを使ったタイヤの管理は非常に優れたものですが、いくつかの問題も含んでいます。

ひとつは電源が必要なことです。TPMS内に電池を内蔵する場合は、電池を取り出せるような設計にすると廃棄の際に電池を別に廃棄しやすく、環境に優しい製品となります。しかし、電池を取り出せる設計にすると、パンク応急修理剤などを使った際にTPMSが破損する可能性があります。

住友ゴムが提供しているTPMSは、パンク応急修理剤にも対応するように電池を内蔵し、交換できないタイプとしているので、電池の寿命がTPMSの寿命となってしまい、廃棄時はTPMSを分解して電池を取り出す必要があります。

そうしたTPMSのデメリットを解消できるのが、センシングコアです。センシングコアは、従来からクルマに搭載されているセンサー類から得た情報を元に演算することで、タイヤまわりの状態を検知するシステムです。

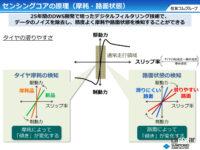

センシングコアは、もともとタイヤの空気圧を間接的に検知するDWS(Deflation Warning System)で培った独自の解析技術がベースとなっています。使用する情報は、タイヤ回転信号(ABSセンサー)、エンジントルク、エンジン回転数、ヨーレート、ブレーキシグナルなどになります。これらのセンサーから得た情報を元に、荷重、路面状態、摩耗なども検知します。

センシングコアはソフトウエアの技術で、とくに専用のハードウエアは必要とせず、車載OS上で実行されるもの。あえていうなら、モニターや警告灯はハードウエアとして必要ですが、今後はモニター類が標準で搭載されることになるので、それらを利用することで済むとのことです。

住友ゴムのDWSは、1997年から2021年の25年間で日本、欧州、中国、インドの自動車メーカー15社への累計4600万台もの実績があります。住友ゴムではセンシングコアについてもこの実績を元に、車載OSを搭載した次世代EVを中心に、開発とライセンス販売を行うとのこと。

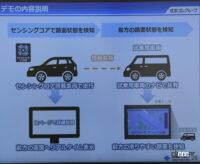

●城里テストセンターでの公開公開内容と今後の展開

城里テストセンターでは以下の4項目が発表されました。

1.滑りやすい路面を検知したうえでその情報をクラウドにあげ、他車と情報を共有、滑りやすい路面に進入する前に路面状況を知らせて安全性を向上する。

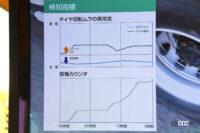

2.空気圧だけでなく、摩耗状態などもセンシングできるのでタイヤ点検を自動化し、作業時間を短縮する。

3.タイヤ内圧の低下による二酸化炭素排出量の可視化が可能となり、燃料の無駄づかいを抑制することができる。

4.ドライバーが気付きにくいホイールナット(ボルト)の緩みを検出することができ、ホイールが脱落するような危険な状態になる前に警告して停車を促すことができる。

また、城里テストセンターでの公開はなかったものの、パンクの発見、過積載&偏積載の予防、横転事故防止、タイヤの残溝検知による交換やローテーションなどのメンテナンス時期管理、トラックタイヤで行われているリトレッド(トレッドの張り替え)時期のお知らせといったことについても可能で検討中だといいます。

タイヤメーカーだと思っていた住友ゴムは、(失礼ながら)意外なほど先進的な技術を開発していました。しかし、この開発が可能なのも長い時間を掛けて、タイヤ開発を行ってきた賜物であることは言うまでもありません。

(文・写真:諸星 陽一)

あわせて読みたい

from clicccar.com https://ift.tt/8WaxhOV

via IFTTT https://ift.tt/8WaxhOV

コメント

コメントを投稿